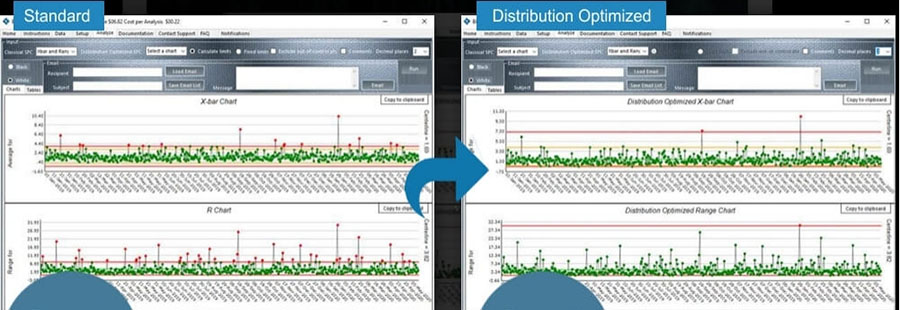

◆ 分布优化图

均值极差和均值标准差图对非正态数据不稳健。均值图往往子组大小非常小以至于集中趋势无法生效。

比较以下两张图表,即使过程处于受控状态,标准均值极差控制图上也有很多失控点。而同样的数据,分布优化控制图显示了预期数目的失控点。

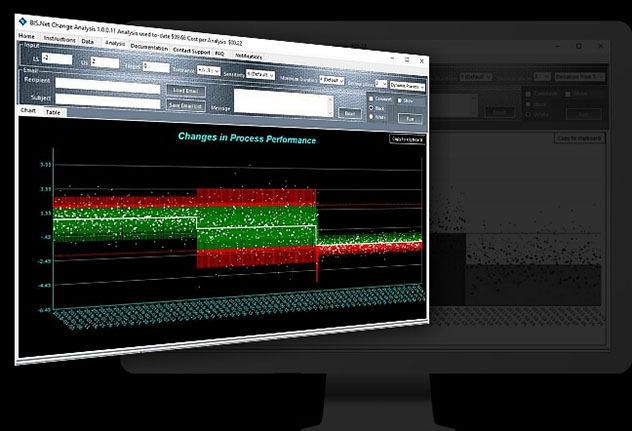

◆ 动态均值变化分析图

控制图的主要特征是控制限。有时,控制图会附加链检测和报警限,但这些辅助规则的代价是误报警增加。

相同数据,看看区别——与仅显示超控制限点的标准均值控制图相比

从此例中可以看到控制图的关键功能是如何失效的。标准控制图仅有两个失控点。操作员将在错误的时间点调查异常原因,因此不会发现异常原因。此例中,链检测确实显示了一些变化(对应均值变化分析图中的台阶),但是不能清晰界定变化。在其他的一些例子中,链检测甚至无效。均值变化分析图显示了清晰界定的过程均值变化,这使得操作员能更好的找到波动原因。

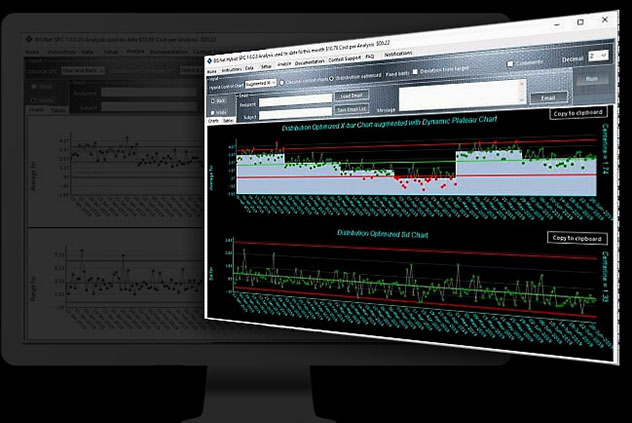

◆ 目标图和动态过程性能图

目标图(图中未显示)适用于瞄准目标很重要的场景。例如,包装消费品的净含量控制。包装法规保护消费者避免购买到与其净含量声明相差很大的产品。因此,企业必须为净含量均值制定一个目标值,这个目标值不仅能确保合规,也能最小化成本。目标图采用变化分析技术,将在出现显著偏离目标值的时候报警。

过程性能图在同一张图上显示均值和波动的变化。将单个观测值与规格限比较,分析人员能轻松确定不合格品是由于过程的均值变化导致,或者由于过程标准差导致,或者是过程均值和标准差同时导致。

◆ Hybrid SPC

QC 7工具大概是受戴明影响的石川馨提出,控制图是其中之一。质量7工具是在认识到统计的复杂性会使工人望而却步后被设计出来的基础水平的工具。然而时代已经发生变化,当今的劳动力接受了更好的培训,并且统计复杂性已由计算机处理。超越QC 7工具的时代已经到来。这是一个人工智能、机器学习和增强预测分析的时代。

Hybrid SPC 是从控制图过渡到更现代技术的最好方式。Hybrid SPC 提供了两个世界性方案——过去世界和未来世界。

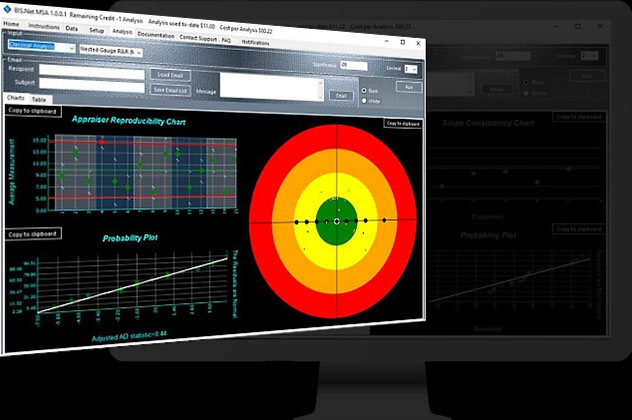

◆ 测量系统分析(MSA)

质量控制、质量保证、过程改进都取决于正确的测量。如果测量结果错误,将做出错误的决策。测量误差包括偏倚、再现性和重复性。在没有现代计算能力的过去,这些都是通过控制图方法进行量化的。最近,方差分析被引入,但是停留在非常基础的层面上,通常一次只应用于一个测量设备。

Bisnet Analyst 充分利用现代计算能力(Machine Power),增加了更适合当今真实环境的应用,包括飞镖板(Dart Boards)、偏倚(单设备、单评价者、多零件)、偏倚(多设备、单评价者、单零件)、偏倚(多零件、单设备、多评价者)、Gauge R&R (多设备、多评价者、 单零件)、多设备线性、偏倚(多设备、单评价者)、嵌套Gauge R&R (多设备、多评价者、 单零件)。这些技术考虑了当今的制造环境——不同的设备用来测量相同的特征。

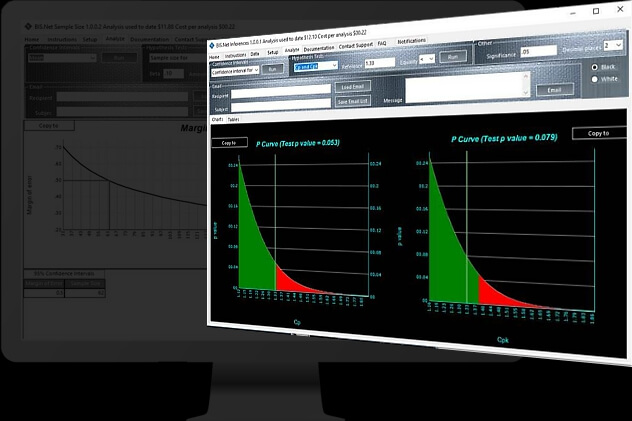

◆ 推论

推论往往被忽视,这不应该。一种常见的场景是:操作员根据取样的5个观测值的均值进行决策。统计推论确保获得必要样本大小,从而控制抽样风险。截止最近,推论还受已有技术的限制,需要依靠假设前提和近似算法。不合格品比例的置信区间和假设检验容易出错,导致错误的决策。

现代machine powered 算法已经克服了这些历史局限,促使更好地制定决策。Machine Powered算法还可以用于过程能力和性能指数(Cp、Cpk、Pp、Ppk)的推断,这在以前是做不到的。

◆ “流”过程

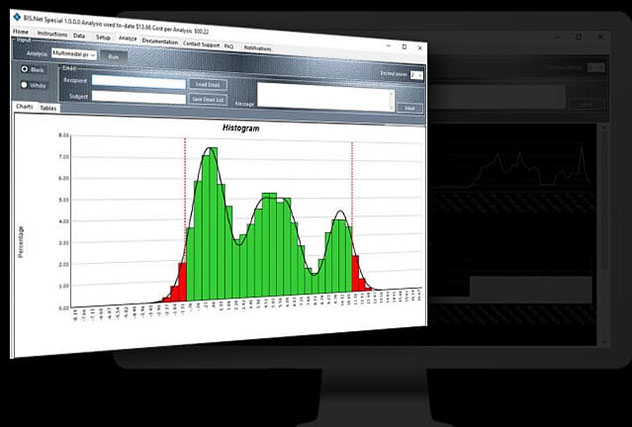

多模态过程性能分析和“流”过程控制

用于“流”过程,如糖果挤出包装、饮料灌装头等。同样也可用于分析来自不同设备和生产线的同一种产品和特性的混合输出。

多模态性能分析包括性能指数和理论上估计不合格。每个“流”拥有不同的概率分布。

“流”过程控制使用“流”显著性图检测“流”之间的变异。剖面分析用于帮助识别在“流”变化期间造成问题的“流”。

◆ 抽样检验和过程潜能

抽样检验

过去,抽样计划依靠近似值来计算超几何概率,但误差很大。今天,这些近似方法的使用已减少,但是由于用于确定样本大小和接受值的技术较差,仍然存在相当大的误差。现在,Machine Power 新技术可以通过更好的优化技术来获得更可靠的抽样计划。

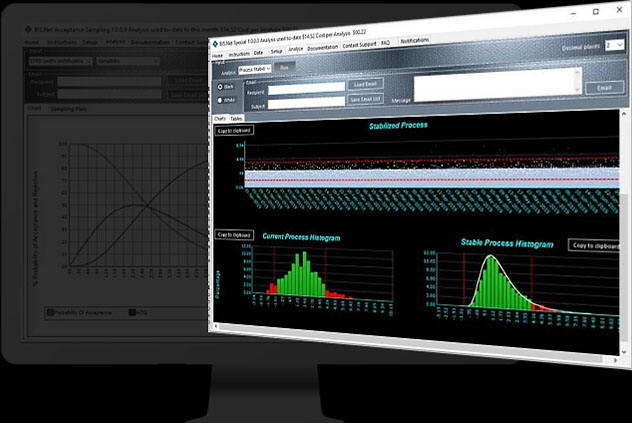

过程潜能

传统的过程能力分析,依赖于子组内部变异性,不能应用于非正态数据。许多过程存在固有的时序波动,这时基于子组内部波动的过程能力概念就没有意义了。过程潜能分析是确定过程能够达成什么程度的稳健方法。Machine Power 算法用于模拟稳定过程,以评估将过程稳定到合理水平后可以实现的目标。